Wie kann ich einen hohen Präzisions-Leistungskondensatorfüllungsprozess erreichen?

Vorwort

DerStromkondensatorDas Füllen des Füllens wirkt sich direkt auf die Lebensdauer und die Zuverlässigkeit der Ausrüstung aus. Der mikrokristalline Wachsfüllungsprozess erfordert eine genaue Kontrolle der Temperatur-, Durchfluss- und Verfestigungsumgebung, um eine gleichmäßige Füllung des Hohlraums mit dem Isoliermedium sicherzustellen. In diesem technischen Hinweis, der auf empirischen Produktionsdaten basiert, werden wichtige Prozesskontrollpunkte erläutert. Als Kernkomponente im Leistungsqualitätsmanagement bestimmt die Qualität des internen Isoliermediums direkt die operative Stabilität.

Genauige Kontrolle des Füllprozesses

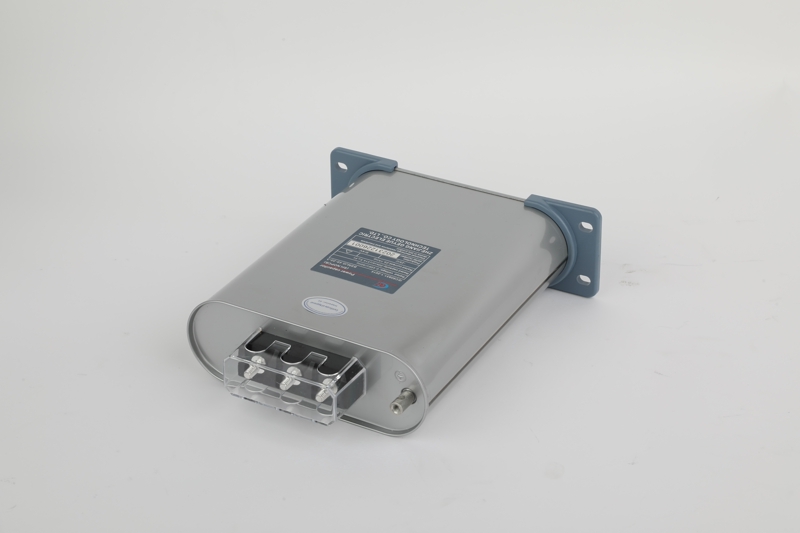

Wie in der Abbildung gezeigt, wird der Kondensator mit mikrokristallinem Wachs bei einer konstanten Temperatur von 65 ° C gefüllt. Dieses Wachs wird durch ein Metallrohr mit einer Durchflussrate von 3 ml pro Sekunde in den Hohlraum injiziert. Das Rohr wird in einem Winkel von 53 Grad zum Gehäuse gehalten, um Luftblasen zu verhindern. Vor der Füllung muss das Kondensatorgehäuse auf 50 ° C vorgeheizt werden, um eine durch Temperaturunterschiede verursachte ungleichmäßige Wachskristallisation zu minimieren. Die Bediener überwachen den Durchflussmesser in Echtzeit und stellen das Ventil sofort ein, wenn die Durchflussrate um mehr als 0,5 ml pro Sekunde schwankt. Der gefüllte Kondensator wird dann 30 Sekunden lang in eine Vakuumumgebung von -90 kPa platziert, um alle verbleibenden Blasen zu beseitigen. Das Füllrohr ist mit schwarzbraunem Isoliermaterial eingewickelt, um eine stabile Wachsemperatur innerhalb eines Bereichs von ± 0,5 ° C zu gewährleisten. Die Zeit, die das blaue Widerstandselement auf der gelben Leiterplatte benötigt, um durch das Wachs vollständig bedeckt zu werden, wird innerhalb von 120 Sekunden gesteuert. Eine längere Exposition erhöht das Oxidationsrisiko.

Materielle Eigentumsanforderungen

Als Kondensatorhersteller steuern wir die Qualität unserer mikrokristallinen Wachsrohstoffe streng. Wir wählen hohe Purity-Materialien mit einem Paraffinkohlenwasserstoffgehalt von über 92%und einem Viskosität im Bereich von 85 ± 5 Centipoise bei 65 ° C aus. Wir testen die dielektrische Festigkeit jeder Wachsstruktur, und die Breakdown -Spannung muss größer oder gleich 18 kV/mm sein. Nach der Infusion muss der Wachskörper einen thermischen Expansionskoeffizienten aufweisen, der sich während der Temperaturtests von -40 ° C bis 85 ° C um weniger als 15% unterscheidet, wodurch Risse durch thermisches Radfahren verhindert werden. Wie in Abbildung 2 gezeigt, weist der hellgelbe Wachskörper des fertigen Kondensators eine gleichmäßige kristalline Struktur unter Röntgenaufnahme auf, wobei die Kristallgröße innerhalb von 50 Mikrometern gesteuert wird. Die roten, weißen und blauen Drähte im InnerenStromkondensatorMuss einen Isolationsabstand von mehr als 3 mm nach dem Gießen von Wachs aufrechterhalten.

Qualitätsprüfungsstandards

Wir haben einen vierstufigen Inspektionsprozess für verfestigte Kondensatoren eingerichtet. Das Röntgenscanning bestätigt, dass die Porosität weniger als 0,5%beträgt. Eine Schrittspannungsmethode überprüft die dielektrische Festigkeit von mehr als 20 Kilovolt pro Millimeter. Eine Dehnungsmessgerichtsanordnung überprüft die Schrumpfspannung von weniger als 8 Megapascals. Nach einem Gefriertest mit -40 ° C werden Wachskernen zerlegt, um die Kristallisation zu beobachten. Inspektoren verwenden industrielle Endoskope, um die Eckabdeckung des Gehäuses zu überprüfen und sicherzustellen, dass kein freiliegendes Gebiet 1 Quadratmillimeter überschreitet.

Kondensatorentypidentifikationstechnologie

Rechteckige Kondensatoren sind mit hellgelbem mikrokristallinen Wachs infundiert und sind für die Stromversorgungskreise für Stromfrequenz geeignet. Ovale Kondensatoren werden mit schwarzem Epoxidharz eingekapselt und sind für Hochfrequenzschaltanmeldungen ausgelegt. Achten Sie bei der Identifizierung von Kondensatoren auf die Farbanpassung der Verbindungsdrähte. Rot-, Weiß- und blaue Drähte weisen auf allgemeine Kondensatoren an, während gelbe und blaue Drähte auf Hochtemperaturkondensatoren auftreten. Den Benutzern wird empfohlen, Stromkondensatoren auf der Grundlage der auf dem Gehäuse gekennzeichneten Spannungs- und Kapazitätswerte genau auszuwählen. Kondensatoren mit silbergrauen Gehäusen sind mit hellgelbem mikrokristallinen Wachs infundiert, während diejenigen mit dunkleren Gehäusen mit Epoxidharz mit hohem Dichte infundiert sind. Drahtanschlüsse verwenden silberbekannte Kupferanschlüsse, und das Anziehungsdrehmoment für die Schrauben wird auf 0,6 nm gesteuert.

Produktionsumgebungskontrolle

Der Injektionsworkshop hält eine konstante Temperatur von 25 ± 2 ° C und eine Luftfeuchtigkeit von 45%± 5%. Wie im Hintergrund von Abbildung 1 gezeigt, werden die blauen Wände mit einer antistatischen Beschichtung beschichtet, und die Anzahl der Bodenstaubpartikel wird bei weniger als 100.000 pro Quadratmeter gehalten. Der Operationstisch ist mit einem antistatischen Gerät ausgestattet, und das dreistufige Filtrationssystem (100-mesh-Metallnetz + 5-Mikron-Keramikmembran + 0,5-Nanometer-Molekularsieb) wird bei jeder Verschiebung gereinigt. Die Verfestigung implementiert einen 72-Stunden-Temperaturgradienten: 25 ° C (12 Stunden) → 40 ° C (24 Stunden) → 60 ° C (12 Stunden) → 25 ° C (24 Stunden), wobei eine stabile Wachsschrumpfrate von 0,7%aufrechterhalten wird.

Messung der Versagenprävention

Als aStromkondensatorHersteller verwenden wir einen dreischichtigen Ansatz: Die Produktionslinie macht automatisch eine Pause, wenn die dielektrische Festigkeit des Wachs abnimmt, oder die Durchflussrate wird abnormal; Ein Blasenerfassungssystem löst eine Vakuum-Re-Injektion für Blasen mit einem Durchmesser von mehr als 0,3 mm aus; und die Laserfehlererkennung wird an allen Schalenschweißnähten durchgeführt. Risse von mehr als 0,1 mm Tiefe werden sofort verschrottet. Drei Proben von 1000 Einheiten werden 2.000 Stunden beschleunigte Alterungstests unterbinden, um die Änderung des dielektrischen Verlustfaktors zu überwachen. Die gelben Leiterplatten werden vor der Infusion geputzt, wobei die Oberflächenrückstände unter 1,56 Nanogrammen pro Quadratzentimeter unterliegen.

- Kann der selbstheilende Shunt-Kondensator des Zylinders die ideale Wahl für das Smart-Grid-Zeitalter sein?

- Welchen Wert hat die Niederspannungsblindleistungskompensation neben der Einsparung von Stromkosten für Unternehmen?

- Wie wirkt sich die Temperaturabhängigkeit des Kapazitätswerts eines Kondensators auf den Abstimmpunkt einer verstimmten Filterschaltung aus?

- Gibt es eine nicht-invasive Möglichkeit, den internen Zustand von Leistungskondensatoren zu überwachen, beispielsweise ihren äquivalenten Serienwiderstand (ESR)?

- Was ist das Konzept von „Blindleistungsbanking“ oder „Blindleistungsverteilung“ im Smart-Grid-Kontext?

- Welche Recycling- und Entsorgungspläne gibt es für selbstheilende Shunt-Kondensatoren nach dem Ende ihres Lebenszyklus?