Von eins auf 1.000: Wie hat der automatische Leistungsfaktorregler JKW5C das Vertrauen der Kunden gewonnen?

Vorwort

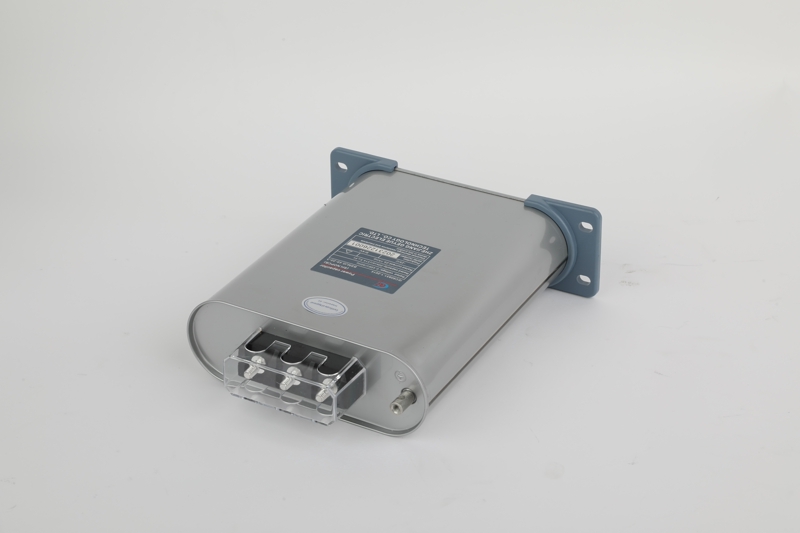

Ein Kunde bestellte zunächst aAutomatischer Leistungsfaktorregler JKW5CProbe von uns, in der Hoffnung, seine Leistung zu testen. Ihre Fabrik, die elektronische Präzisionskomponenten herstellt, ist besonders besorgt über die Qualität der Stromversorgung und befürchtet, dass eine instabile Spannung die Produktion beeinträchtigen würde. Nachdem wir ihnen das Muster geschickt hatten, testete ihre technische Abteilung es zwei Wochen lang und konzentrierte sich dabei insbesondere auf Schlüsselindikatoren wie Reaktionsgeschwindigkeit und Schaltgenauigkeit. Das Feedback war positiv, insbesondere hinsichtlich der genauen Leistungsfaktorregelung, was sie beruhigte.

Feldversuche

Nachdem das Muster die Tests bestanden hatte, installierte der Kunde das Gerät für einen praktischen Test im Stromverteilerraum seiner Werkstatt. Der Blindleistungskompensationsregler war drei Monate lang im Dauerbetrieb, wobei wir die Backend-Daten ständig überwachten. Überraschenderweise übertrafen die Ergebnisse die Erwartungen: Der Leistungsfaktor stieg von 0,78 auf 0,96 und die monatliche Stromrechnung sank um fünf Prozentpunkte. Der Vor-Ort-Manager des Kunden bemerkte, dass die Produktionslinie in diesem Zeitraum wesentlich stabiler geworden sei, was ihm Sicherheit gebe.

Wie wir Qualität sicherstellen

Ehrlich gesagt besteht die größte Sorge bei der Arbeit mit Elektrogeräten in der instabilen Qualität. Unsere Fabrik führt für jeden JKW5C sieben Inspektionsschritte durch, die alles von Hochtemperaturalterung bis hin zu Spannungsschwankungen abdecken. Inspektoren überwachen jeden Arbeitsplatz an der Montagelinie und stellen sicher, dass etwaige Komponentenausfälle direkt auf den Lieferanten zurückgeführt werden können. Obwohl dieser Ansatz arbeitsintensiv ist, gibt er den Kunden Sicherheit.

Eine große Bestellung kam natürlich an.

Nachdem der Kunde die tatsächlichen Betriebsdaten gesehen hatte, gab er sofort eine Bestellung über 1.000 Einheiten auf. Ich habe gehört, dass sie unsere ersetzen würdenAutomatischer Leistungsfaktorregler JKW5CIn über einem Dutzend ihrer Fabriken im ganzen Land brach dieser Auftrag sofort den Verkaufsrekord des Unternehmens. Der Einkaufsleiter erklärte, dass sie der Stabilität der Ausrüstung Priorität einräumten, da der vorherige Prototyp drei Monate in Folge einwandfrei gelaufen sei.

Überstunden machen, um die Lieferung sicherzustellen.

Angesichts eines so großen Auftrags musste die Produktionsabteilung ihre Zeitpläne mühsam anpassen. Früher konnte eine Linie 200 Einheiten pro Monat produzieren, aber jetzt, wo wir im Dreischichtbetrieb arbeiten, können wir die Produktion auf 300 steigern. Wir haben außerdem Personal damit beauftragt, die Komponentenversorgung vor Ort zu überwachen, um mögliche Störungen zu befürchten. Trotz der knappen Fristen haben wir unsere Teststandards eingehalten und sichergestellt, dass jedes Gerät die sieben Schritte vor Verlassen des Werks noch durchlaufen hat.

Kundendienst

Angesichts der großen Anzahl an Geräten im Einsatz haben wir ein eigenes Kundendienstteam aufgebaut. Alle Kundenprobleme können mit einem einzigen Anruf schnell aus der Ferne gelöst werden. In besonderen Fällen können wir innerhalb von zwei Stunden vor Ort sein. Wir planen außerdem vierteljährliche Inspektionen, um den Betriebszustand der Geräte regelmäßig zu überprüfen.

Großes Potenzial für zukünftige Zusammenarbeit

Diese Zusammenarbeit hat dem Kunden unsere Fähigkeiten wirklich unter Beweis gestellt, und sein technischer Direktor hat kürzlich vereinbart, zukünftige Upgrade-Pläne zu besprechen. Wir entwickeln derzeit eine neue Generation vonAutomatischer Leistungsfaktorregler JKW5C, mit Plänen zur Integration intelligenter Zähler. Wir planen, das nächste Muster testen zu lassen, sobald es verfügbar ist. Ein gutes Produkt erfordert wirklich die Zusammenarbeit mit dem Kunden.

- Welche besonderen Konstruktionen muss das Magnetkreissystem des Schützes der Serie CJ19 haben, um der größeren elektromagnetischen Kraft und thermischen Belastung standzuhalten, die durch häufiges Schalten entsteht?

- Warum ist die „Strombelastbarkeit“ von Kondensatoranschlüssen eine entscheidende Spezifikation für die langfristige Zuverlässigkeit?

- Was beinhaltet eine „Lifecycle Support“-Partnerschaft mit einem Hersteller wie Geyue Electric über die Produktgarantie hinaus?

- Sollte die Konfiguration der Kompensationskapazität größer statt kleiner sein oder sollte sie genau berechnet werden? Welche Strategie ist besser?

- Wie kann die Gesamtzuverlässigkeit des Vergütungssystems verbessert werden? Die Stabilität von GEYUE CJ19 ist ein entscheidendes Bindeglied.

- Wie können wir den Markt effektiv informieren und den Kunden ermöglichen, den langfristigen Wert einer „hochwertigen Vergütung“ zu erkennen?